Vous n'avez pas trouvé de produit qui vous convient ?

Contactez-nous pour les dernières nouvelles.

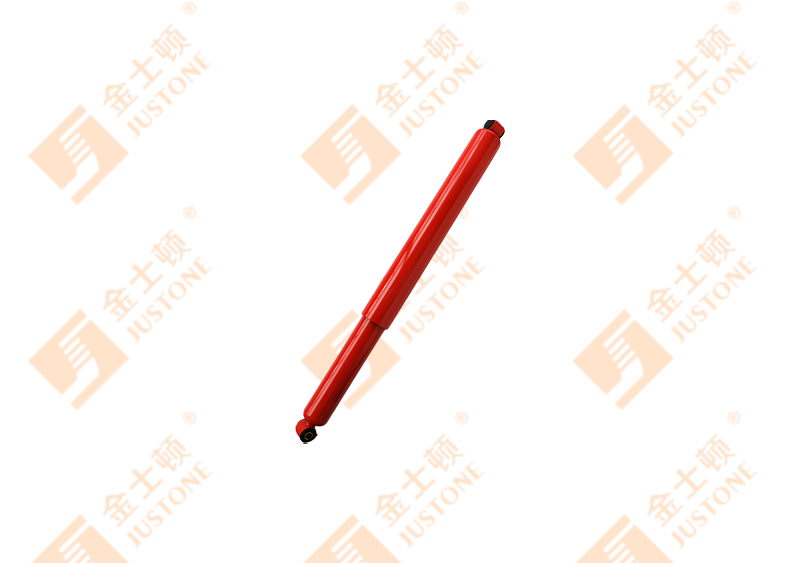

Amortisseurs de tracker axial à montage solaire Besoin de maintenir leur fiabilité et leur stabilité lors d'une utilisation à long terme pour assurer le fonctionnement normal du système de suivi solaire et prolonger sa durée de vie. Pour atteindre cet objectif, la conception et la sélection des matériaux de l'amortisseur, ainsi que son entretien et sa gestion, tous jouent un rôle vital. Voici plusieurs façons d'aider à maintenir la fiabilité et la stabilité à long terme de l'amortisseur:

1. Sélection de matériaux de haute qualité

Matériaux résistants aux intempéries: Les amortisseurs utilisent généralement des matériaux avec une résistance aux intempéries, comme le caoutchouc haute résistance, les polymères synthétiques ou les métaux résistants à la corrosion. Ces matériaux peuvent résister à l'influence de facteurs environnementaux tels que les rayons ultraviolets, l'humidité, le spray salin, etc., et réduire la dégradation des performances causée par le changement climatique.

Matériaux résistants à la fatigue: Dans des vibrations à haute fréquence et des conditions de charge dynamique, les amortisseurs doivent utiliser des matériaux avec une bonne résistance à la fatigue pour assurer leur stabilité à long terme et leur durabilité. Par exemple, le caoutchouc haute densité ou les matériaux en alliage spécial sont souvent utilisés pour résister à la compression et à l'extension répétées à long terme.

Performance anti-âge: les performances anti-âge du matériau sont cruciales pour la fiabilité à long terme de l'amortisseur. Surtout dans la lumière directe du soleil ou un environnement à haute température, le vieillissement des matériaux entraînera une diminution de l'effet d'absorption des chocs et fera même fissurer ou durcir le matériau. Les polymères anti-âge de haute qualité peuvent retarder efficacement ce processus.

2. Conception anti-corrosion et anti-oxydation

Revêtement et traitement de surface: Pour les pièces métalliques, telles que les ressorts ou les supports, les traitements anti-corrosion tels que le placage chromé et le placage en nickel peuvent prévenir efficacement la rouille et la corrosion, en particulier dans les environnements de spray humide ou de sel. Le traitement de surface prolonge non seulement la durée de vie des composants, mais améliore également la stabilité globale.

Conception d'étanchéité: La conception d'assurance de l'amortisseur est cruciale pour empêcher l'entrée d'humidité, de poussière et d'autres contaminants externes, évitant ainsi la corrosion ou le vieillissement. Un bon scellement aide à améliorer la fiabilité à long terme de l'amortisseur dans les environnements difficiles.

3. Anti-vibration et ajustement adaptatif

Adaptabilité dynamique: l'amortisseur doit avoir une certaine capacité de réponse dynamique pour s'adapter aux changements du système de support solaire sous différentes vitesses de vent, intensité de vibration et conditions de température. En utilisant des fonctions de réglage intelligentes (telles que la rigidité ou l'amortissement réglable), l'amortisseur peut automatiquement ajuster ses performances en fonction des changements environnementaux pour assurer une absorption de choc stable.

Conception adaptative: les amortisseurs modernes peuvent être équipés de capteurs et de systèmes de contrôle pour surveiller l'intensité des vibrations en temps réel et ajuster l'état de travail de l'amortisseur pour maintenir l'effet d'absorption des chocs optimale, en particulier dans le vent élevé ou les environnements de vibration puissants pour empêcher le système d'être sur-choqué.

4. Conception d'ingénierie précise

Conception structurelle optimisée: la conception structurelle de l'amortisseur doit s'assurer qu'elle peut résister à des charges d'utilisation à long terme, y compris les forces de vent périodiques, les activités sismiques ou d'autres vibrations naturelles. La conception doit assurer la coordination raisonnable entre les composants pour éviter la fatigue des matériaux ou les dommages causés par la concentration de contrainte locale.

Conception redondante: lors de la conception d'un amortisseur, la conception redondante peut s'assurer que le système peut continuer à fonctionner en cas de défaillance de composants. Par exemple, l'utilisation de plusieurs éléments d'absorption des chocs pour fonctionner simultanément peut réduire l'impact global de la défaillance d'un seul composant.

5. Entretien et inspection réguliers

Inspection régulière: les amortisseurs doivent être inspectés régulièrement pour garantir que les matériaux internes ne sont pas vieillis, fissurés ou autrement endommagés. Au cours de l'inspection, une attention particulière peut être accordée à des pièces clés telles que les pièces mobiles, les ressorts et les anneaux de scellage de l'amortisseur.

Lubrification et nettoyage: Pour les pièces d'amortisseur impliquant un mouvement, la lubrification doit être effectuée régulièrement pour réduire les frictions et l'usure. Nettoyez régulièrement la surface de l'amortisseur pour éliminer la saleté et la poussière pour la maintenir en bon état de fonctionnement.

Remplacement des pièces: À mesure que le temps d'utilisation augmente, certains matériaux dans l'amortisseur peuvent progressivement échouer ou s'user, en particulier les pièces qui sont utilisées fréquemment (comme les ressorts ou les joints en caoutchouc). Par conséquent, les pièces usées ou vieillies doivent être remplacées régulièrement pour maintenir les meilleures performances de l'amortisseur.

6. Contrôle de la température et de l'humidité

Conception de la résistance à la température: Les amortisseurs doivent s'adapter à une large gamme de températures de fonctionnement, en particulier dans des environnements à haute température ou extrêmement froids. En sélectionnant des matériaux avec une tolérance à haute température et une ténacité à basse température, une embrimance, un durcissement ou une défaillance des matériaux en raison des changements de température peuvent être évités.

Conception anticipée par l'humidité: Dans un environnement humide, l'amortisseur peut être affecté par l'humidité, ce qui fait que le matériau gonfle, corrode ou dégrade en performance. L'utilisation de matériaux résistants à l'humidité et résistants à l'eau et à la conception d'un système de drainage efficace peut assurer la stabilité à long terme de l'amortisseur dans un environnement d'humidité élevé.

7. Application d'élastomères à haute résistance et de matériaux composites

Utilisation de matériaux composites: Certains amortisseurs haut de gamme utilisent des matériaux composites (tels que les plastiques renforcés en fibre de carbone, les fibres d'aramide, etc.) pour améliorer leur résistance et leur élasticité. Les matériaux composites ont non seulement une résistance élevée à la fatigue, mais offrent également un meilleur effet d'absorption des chocs, réduisent le poids et améliorent la résistance à l'impact et la durabilité.

Rubrique et combinaison de ressort: La combinaison du ressort en caoutchouc et de l'élastomère haute résistance peut fournir une excellente performance d'élasticité et d'absorption des chocs, et le caoutchouc a une bonne résistance aux chocs et peut absorber les vibrations de différentes fréquences et intensités.

8. Adaptabilité environnementale et intégration du système

Adaptabilité environnementale: La conception et les matériaux de l'absorbeur de vibrations doivent être optimisés en fonction de l'emplacement géographique et des conditions climatiques du système solaire. Par exemple, pour les zones avec un vent fort et du sable, les matériaux résistants au vent et à l'érosion du sable peuvent être sélectionnés; Pour les climats marins, les matériaux résistants à la corrosion par pulvérisation saline peuvent être sélectionnés.

Coordination avec le système: La conception de l'absorbeur de vibration doit non seulement répondre aux exigences fonctionnelles individuelles, mais également être étroitement coordonnées avec le mouvement et la structure de l'ensemble du système de suivi axial du support solaire. Il doit fonctionner en coordination avec d'autres composants tels que le système d'entraînement, la structure du support et les capteurs pour assurer la stabilité et la fiabilité de l'ensemble du système.

La fiabilité et la stabilité à long terme de l'absorbeur de vibration du tracker axial du support solaire dépend de l'optimisation de la conception aux multiples facettes et de la gestion de la maintenance. De la sélection des matériaux, de la conception structurelle, de l'adaptabilité dynamique à l'inspection et à la maintenance régulières, chaque lien affecte directement son effet d'utilisation à long terme. En adoptant des matériaux appropriés, une conception d'ingénierie précise et une maintenance régulière, l'absorbeur des vibrations peut maintenir des performances de travail efficaces pendant l'utilisation à long terme et améliorer la fiabilité et la durabilité de l'ensemble du système de suivi solaire.